檢測信息(部分)

產品信息介紹:圓周側隙檢測主要針對齒輪、傳動系統等機械部件,用于測量在圓周方向上的間隙或背隙,是評估機械傳動精度與可靠性的關鍵手段。

用途范圍:該檢測服務廣泛應用于汽車制造、航空航天、工業機器人、精密儀器、風電設備、船舶工程等領域,確保產品在動態負載下的性能穩定與安全合規。

檢測概要:通過高精度儀器和標準化方法,對部件在旋轉或嚙合狀態下的圓周側隙進行量化分析,以診斷磨損程度、裝配質量、設計優化及壽命預測。

檢測項目(部分)

- 側隙值:表示齒輪或傳動部件在圓周方向上的間隙大小,直接影響傳動精度與回差。

- 齒輪模數:決定齒輪尺寸與承載能力的基本參數,影響側隙計算與匹配。

- 壓力角:齒輪齒形角度參數,關聯傳動效率與側隙分布。

- 齒頂高:齒頂到分度圓的距離,影響嚙合深度與側隙調整。

- 齒根高:齒根到分度圓的距離,關乎齒輪強度與側隙容差。

- 齒厚:單個齒輪齒的厚度,偏差會導致側隙變化。

- 齒距:相鄰齒同側齒面間的弧長,影響側隙均勻性。

- 螺旋角:斜齒輪齒線與軸線的夾角,關聯側隙的軸向分量。

- 重合度:同時嚙合齒對數,高階重合度可補償側隙影響。

- 傳動誤差:實際傳動位置與理想位置的偏差,側隙是主要誤差源之一。

- 振動幅度:傳動中產生的振動大小,側隙過大會加劇振動。

- 噪聲水平:傳動噪聲強度,側隙異常常導致異響。

- 磨損量:齒面磨損厚度,直接擴大側隙值。

- 表面粗糙度:齒面微觀不平度,影響側隙測量精度與磨損速率。

- 硬度:材料抵抗局部變形能力,關聯側隙長期穩定性。

- 材料強度:抗拉抗壓強度,確保側隙在設計負載下不變形。

- 熱處理狀態:材料組織狀態,影響齒輪尺寸穩定性與側隙。

- 裝配間隙:部件組裝后整體間隙,綜合反映側隙狀態。

- 軸向竄動:齒輪沿軸線方向的移動量,可能加劇圓周側隙。

- 徑向跳動:齒輪旋轉時徑向偏移,影響側隙均勻分布。

- 端面跳動:齒輪端面擺動量,關聯側隙的端面效應。

- 齒向誤差:齒線方向偏差,導致側隙沿齒寬變化。

檢測范圍(部分)

- 直齒輪

- 斜齒輪

- 錐齒輪

- 蝸輪蝸桿

- 行星齒輪

- 諧波齒輪

- 同步帶輪

- 鏈輪

- 花鍵軸

- 離合器

- 變速箱齒輪

- 差速器齒輪

- 伺服電機齒輪

- 機器人關節齒輪

- 航空發動機齒輪

- 船舶傳動齒輪

- 風電齒輪箱齒輪

- 礦山機械齒輪

- 農業機械齒輪

- 精密儀器齒輪

- 汽車轉向器齒輪

- 工業泵齒輪

檢測儀器(部分)

- 三坐標測量機

- 齒輪測量中心

- 激光干涉儀

- 振動分析儀

- 噪聲測量儀

- 硬度計

- 粗糙度儀

- 光學投影儀

- 千分表

- 塞尺

- 測隙規

- 扭矩傳感器

- 高速攝像機

- 電子水平儀

檢測方法(部分)

- 直接測量法:使用量具或傳感器直接接觸部件測量側隙值。

- 間接計算法:通過幾何參數測量與公式推導計算側隙。

- 振動分析法:采集振動信號分析頻率特征以評估側隙影響。

- 噪聲檢測法:監測傳動噪聲譜圖判斷側隙異常狀態。

- 光學測量法:利用激光或視覺系統進行非接觸式側隙掃描。

- 接觸式測量法:通過探頭機械接觸獲取高精度側隙數據。

- 非接觸式測量法:使用光學或電磁技術避免測量干擾。

- 靜態測量法:在部件靜止狀態下測量初始裝配側隙。

- 動態測量法:在運行過程中實時監測側隙變化趨勢。

- 比較測量法:與標準件或基準對比得出側隙偏差。

- 仿真分析法:基于計算機模型模擬側隙對系統性能的影響。

- 溫度補償法:考慮環境溫度變化對測量結果的修正。

檢測優勢

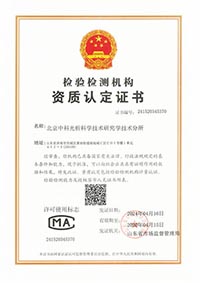

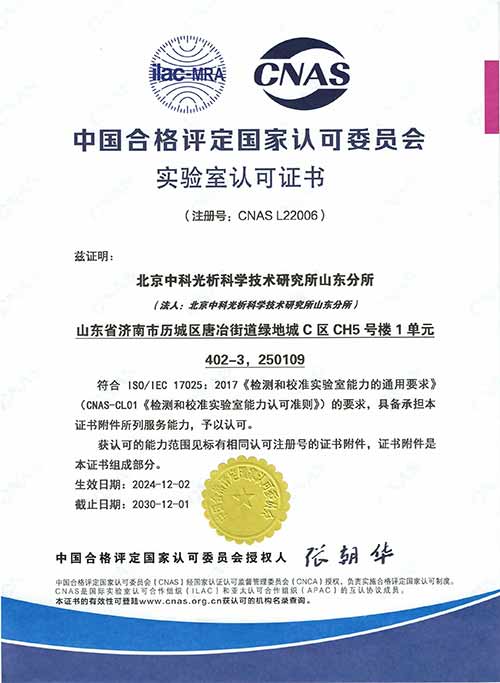

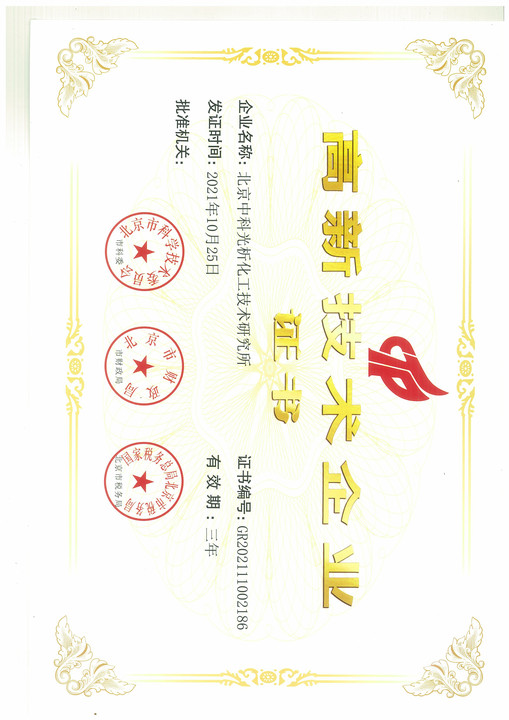

檢測資質(部分)

檢測流程

1、中析檢測收到客戶的檢測需求委托。

2、確立檢測目標和檢測需求

3、所在實驗室檢測工程師進行報價。

4、客戶前期寄樣,將樣品寄送到相關實驗室。

5、工程師對樣品進行樣品初檢、入庫以及編號處理。

6、確認檢測需求,簽定保密協議書,保護客戶隱私。

7、成立對應檢測小組,為客戶安排檢測項目及試驗。

8、7-15個工作日完成試驗,具體日期請依據工程師提供的日期為準。

9、工程師整理檢測結果和數據,出具檢測報告書。

10、將報告以郵遞、傳真、電子郵件等方式送至客戶手中。

檢測優勢

1、旗下實驗室用于CMA/CNAS/ISO等資質、高新技術企業等多項榮譽證書。

2、檢測數據庫知識儲備大,檢測經驗豐富。

3、檢測周期短,檢測費用低。

4、可依據客戶需求定制試驗計劃。

5、檢測設備齊全,實驗室體系完整

6、檢測工程師 知識過硬,檢測經驗豐富。

7、可以運用36種語言編寫MSDS報告服務。

8、多家實驗室分支,支持上門取樣或寄樣檢測服務。

檢測實驗室(部分)

結語

以上為圓周側隙檢測的檢測服務介紹,如有其他疑問可聯系在線工程師!

京ICP備15067471號-27

京ICP備15067471號-27