檢測信息(部分)

1. 什么是沖擊缺口檢測? 沖擊缺口檢測是一種用于評估材料或產品在受到沖擊載荷時的抗斷裂性能的測試方法,通常用于金屬、塑料、復合材料等工業產品的質量控制。 2. 沖擊缺口檢測的主要用途是什么? 該檢測主要用于評估材料的韌性、抗沖擊性能以及缺口敏感性,廣泛應用于航空航天、汽車制造、建筑材料和機械制造等領域。 3. 沖擊缺口檢測的測試概要是什么? 測試時,樣品會被預制缺口,并在特定條件下受到沖擊載荷,通過測量斷裂能量、斷裂形貌等參數來評估材料的性能。 4. 哪些產品需要進行沖擊缺口檢測? 常見的產品包括金屬結構件、塑料制品、焊接接頭、復合材料部件等,尤其是用于高應力環境的關鍵部件。 5. 沖擊缺口檢測的標準有哪些? 常見的標準包括ASTM E23、ISO 148、GB/T 229等,具體標準根據材料和行業要求選擇。檢測項目(部分)

- 沖擊能量:衡量材料吸收沖擊能量的能力

- 斷裂韌性:評估材料抵抗裂紋擴展的能力

- 缺口敏感性:測試缺口對材料性能的影響程度

- 斷裂形貌:分析斷裂表面的特征和模式

- 屈服強度:材料開始塑性變形的應力值

- 抗拉強度:材料在拉伸狀態下的最大承載能力

- 延伸率:材料斷裂前的塑性變形能力

- 斷面收縮率:斷裂后橫截面積的變化率

- 沖擊速度:測試時的沖擊載荷施加速度

- 溫度影響:不同溫度條件下的沖擊性能變化

- 應變率敏感性:材料對應變率的響應特性

- 裂紋擴展速率:裂紋在材料中的傳播速度

- 能量吸收率:材料吸收沖擊能量的效率

- 動態斷裂韌性:動態載荷下的斷裂韌性表現

- 靜態斷裂韌性:靜態載荷下的斷裂韌性表現

- 硬度:材料抵抗局部變形的能力

- 彈性模量:材料在彈性變形階段的應力應變比

- 塑性變形:材料永久變形的能力

- 脆性轉變溫度:材料從韌性到脆性轉變的溫度

- 殘余應力:測試后材料內部的應力分布情況

檢測范圍(部分)

- 碳鋼

- 合金鋼

- 不銹鋼

- 鋁合金

- 鎂合金

- 鈦合金

- 銅合金

- 鋅合金

- 工程塑料

- 熱塑性塑料

- 熱固性塑料

- 復合材料

- 玻璃纖維增強材料

- 碳纖維增強材料

- 陶瓷材料

- 焊接接頭

- 鑄造件

- 鍛造件

- 軋制板材

- 擠壓型材

檢測儀器(部分)

- 擺錘式沖擊試驗機

- 落錘沖擊試驗機

- 高速沖擊試驗機

- 萬能材料試驗機

- 動態力學分析儀

- 顯微硬度計

- 金相顯微鏡

- 掃描電子顯微鏡

- X射線衍射儀

- 紅外熱像儀

檢測方法(部分)

- 夏比沖擊試驗:測量材料在缺口條件下的沖擊吸收能量

- 伊佐德沖擊試驗:類似夏比試驗但試樣支撐方式不同

- 落錘撕裂試驗:評估管道鋼等材料的抗撕裂性能

- 動態撕裂試驗:測量材料在動態載荷下的斷裂性能

- 儀器化沖擊試驗:記錄沖擊過程中的力-位移曲線

- 低溫沖擊試驗:評估材料在低溫環境下的韌性

- 高溫沖擊試驗:評估材料在高溫環境下的性能

- 多軸沖擊試驗:模擬復雜應力狀態下的沖擊行為

- 重復沖擊試驗:評估材料承受多次沖擊的能力

- 缺口敏感性試驗:研究缺口對材料沖擊性能的影響

- 應變率相關試驗:研究不同應變率下的材料響應

- 斷裂力學試驗:基于斷裂力學理論的沖擊性能評估

- 顯微組織分析:通過金相觀察沖擊后的組織變化

- 斷口分析:研究斷裂表面的形貌特征

- 聲發射監測:通過聲波信號分析沖擊過程中的損傷

- 數字圖像相關法:通過圖像分析測量沖擊變形

- 高速攝影分析:記錄沖擊過程的動態變形行為

- 熱成像分析:通過溫度變化研究沖擊能量轉化

- 殘余應力測試:測量沖擊后的殘余應力分布

- 微觀硬度測試:評估沖擊區域的局部力學性能變化

檢測優勢

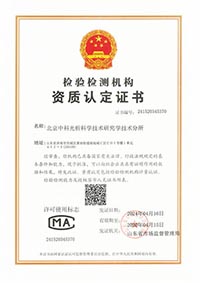

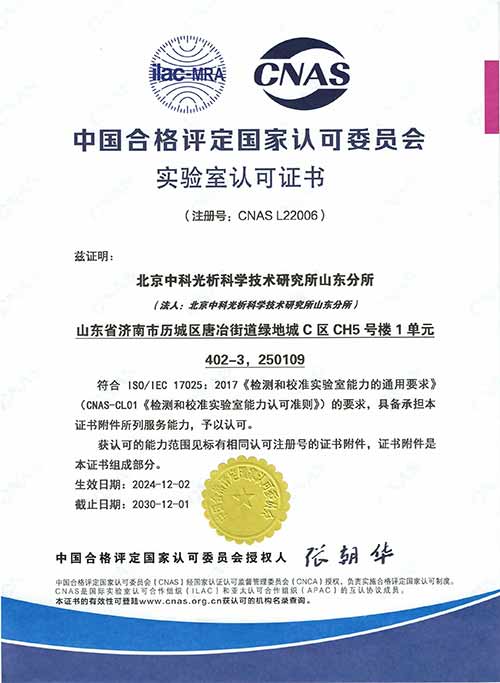

檢測資質(部分)

檢測流程

1、中析檢測收到客戶的檢測需求委托。

2、確立檢測目標和檢測需求

3、所在實驗室檢測工程師進行報價。

4、客戶前期寄樣,將樣品寄送到相關實驗室。

5、工程師對樣品進行樣品初檢、入庫以及編號處理。

6、確認檢測需求,簽定保密協議書,保護客戶隱私。

7、成立對應檢測小組,為客戶安排檢測項目及試驗。

8、7-15個工作日完成試驗,具體日期請依據工程師提供的日期為準。

9、工程師整理檢測結果和數據,出具檢測報告書。

10、將報告以郵遞、傳真、電子郵件等方式送至客戶手中。

檢測優勢

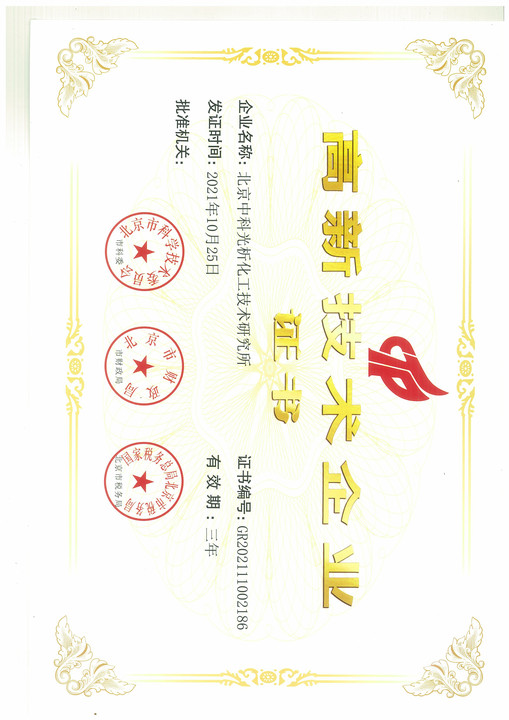

1、旗下實驗室用于CMA/CNAS/ISO等資質、高新技術企業等多項榮譽證書。

2、檢測數據庫知識儲備大,檢測經驗豐富。

3、檢測周期短,檢測費用低。

4、可依據客戶需求定制試驗計劃。

5、檢測設備齊全,實驗室體系完整

6、檢測工程師 知識過硬,檢測經驗豐富。

7、可以運用36種語言編寫MSDS報告服務。

8、多家實驗室分支,支持上門取樣或寄樣檢測服務。

檢測實驗室(部分)

結語

以上為沖擊缺口檢測的檢測服務介紹,如有其他疑問可聯系在線工程師!

京ICP備15067471號-27

京ICP備15067471號-27