檢測信息(部分)

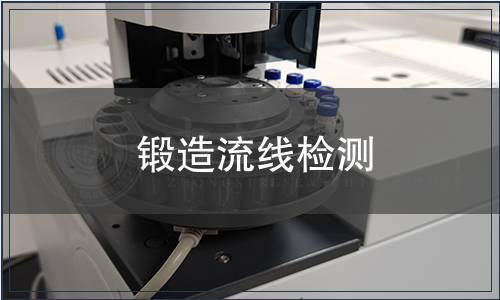

1. 什么是鍛造流線檢測? 鍛造流線檢測是通過金相分析等技術手段,觀察金屬材料在鍛造過程中形成的纖維組織分布情況,以評估其力學性能和工藝質量。 2. 鍛造流線檢測適用于哪些產品? 適用于航空發動機葉片、汽車曲軸、齒輪、連桿等關鍵鍛件,以及軍工、能源領域的重型鍛件。 3. 檢測的主要目的是什么? 確保鍛件內部流線連續完整,避免出現渦流、穿流等缺陷,保證零件的疲勞強度和抗應力腐蝕能力。 4. 檢測需要提供哪些樣品信息? 需明確材料牌號、鍛造工藝參數、取樣位置及方向,并提供對應的技術標準要求。 5. 檢測報告包含哪些內容? 包含流線評級、缺陷類型判定、與標準符合性結論及典型金相照片等。檢測項目(部分)

- 流線連續性 - 評估金屬纖維的連貫程度

- 流線方向性 - 檢測纖維走向與設計要求的符合性

- 渦流缺陷 - 識別旋渦狀流線異常

- 穿流缺陷 - 檢測流線穿透鍛件截面的情況

- 流線顯露度 - 衡量流線清晰可見程度

- 晶粒變形度 - 評估鍛造變形均勻性

- 夾雜物分布 - 觀察非金屬夾雜物沿流線分布

- 帶狀組織 - 檢測元素偏析形成的帶狀結構

- 流線彎曲度 - 測量纖維走向的偏轉角度

- 末端效應 - 評估鍛件邊緣流線完整性

- 折疊缺陷 - 識別材料疊壓形成的流線中斷

- 死區比例 - 計算未充分變形區域占比

- 各向異性 - 檢測不同方向力學性能差異

- 流線密度 - 統計單位面積內流線數量

- 再結晶程度 - 評估熱處理后的組織均勻性

- 宏觀偏析 - 檢測成分不均勻性對流線影響

- 剪切帶形成 - 識別局部劇烈變形區域

- 流線閉合度 - 評估環形鍛件的流線連續性

- 表面流線完整性 - 檢查表層纖維是否完整

- 心部流線質量 - 評估鍛件中心區域變形充分性

檢測范圍(部分)

- 航空發動機壓氣機盤

- 燃氣輪機葉片

- 船用曲軸

- 風電主軸

- 高鐵車軸

- 石油鉆具接頭

- 火炮身管

- 核電壓力容器法蘭

- 汽車轉向節

- 模具沖頭

- 軸承環

- 閥門閥體

- 連桿總成

- 齒輪坯

- 渦輪盤

- 吊鉤鍛件

- 炮尾閂體

- 軋機軋輥

- 液壓缸體

- 航天艙段連接環

檢測儀器(部分)

- 金相顯微鏡

- 體視顯微鏡

- 掃描電子顯微鏡

- 圖像分析系統

- 電解拋光機

- 自動磨拋機

- 顯微硬度計

- 宏觀腐蝕槽

- 超聲波清洗機

- 冷鑲嵌設備

檢測方法(部分)

- 宏觀腐蝕法 - 通過酸蝕顯現流線宏觀形貌

- 金相制樣法 - 制備拋光截面觀察微觀流線

- 圖像分析法 - 采用軟件定量分析流線參數

- 超聲波檢測 - 輔助判斷流線不連續區域

- X射線衍射 - 分析流線導致的織構變化

- 硬度測繪法 - 通過硬度分布反推流線走向

- 熱酸蝕法 - 高溫腐蝕增強流線對比度

- 電解腐蝕法 - 選擇性腐蝕顯示特定相分布

- 熒光滲透 - 檢測流線斷裂導致的表面缺陷

- 激光共聚焦 - 三維重建流線空間分布

- EBSD分析 - 電子背散射衍射測晶體取向

- CT掃描 - 無損檢測內部流線三維結構

- 磁粉檢測 - 發現流線異常引起的表面裂紋

- 紅外熱成像 - 通過熱傳導差異識別流線

- 殘余應力測試 - 評估流線導致的應力分布

- 拉伸試驗法 - 驗證流線方向的力學性能

- 疲勞試驗法 - 考核流線對壽命的影響

- 微區成分分析 - 檢測流線區域的元素分布

- 斷口分析法 - 通過斷裂路徑判斷流線質量

- 數字圖像相關 - 全場應變測量驗證流線效應

檢測優勢

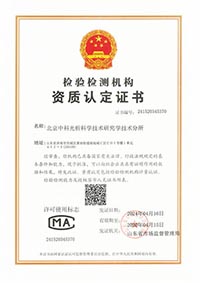

檢測資質(部分)

檢測流程

1、中析檢測收到客戶的檢測需求委托。

2、確立檢測目標和檢測需求

3、所在實驗室檢測工程師進行報價。

4、客戶前期寄樣,將樣品寄送到相關實驗室。

5、工程師對樣品進行樣品初檢、入庫以及編號處理。

6、確認檢測需求,簽定保密協議書,保護客戶隱私。

7、成立對應檢測小組,為客戶安排檢測項目及試驗。

8、7-15個工作日完成試驗,具體日期請依據工程師提供的日期為準。

9、工程師整理檢測結果和數據,出具檢測報告書。

10、將報告以郵遞、傳真、電子郵件等方式送至客戶手中。

檢測優勢

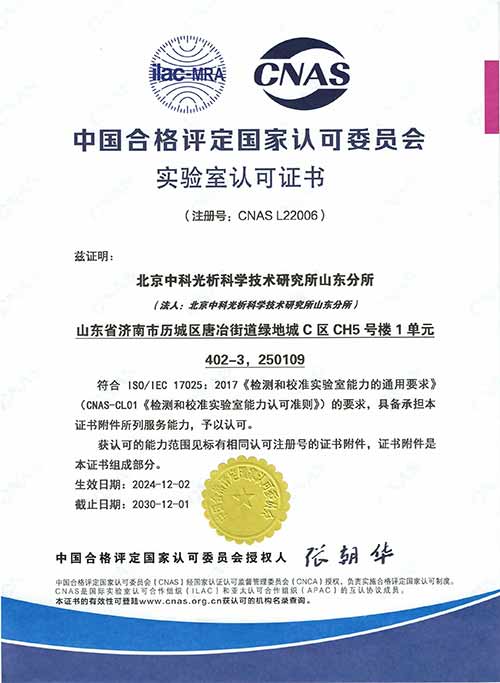

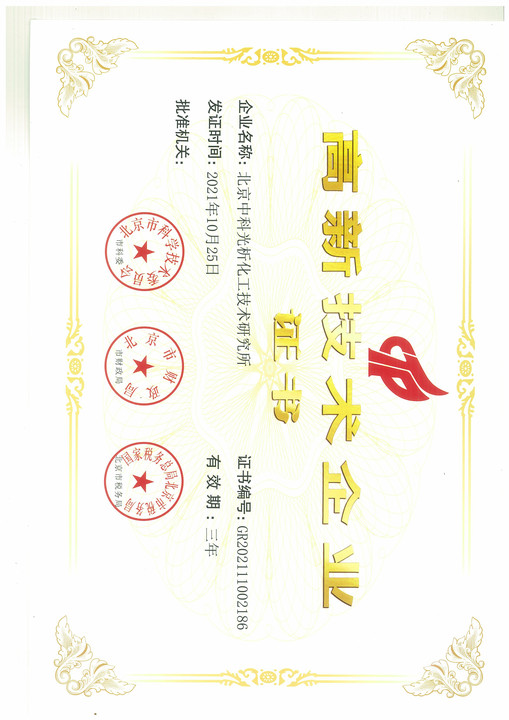

1、旗下實驗室用于CMA/CNAS/ISO等資質、高新技術企業等多項榮譽證書。

2、檢測數據庫知識儲備大,檢測經驗豐富。

3、檢測周期短,檢測費用低。

4、可依據客戶需求定制試驗計劃。

5、檢測設備齊全,實驗室體系完整

6、檢測工程師 知識過硬,檢測經驗豐富。

7、可以運用36種語言編寫MSDS報告服務。

8、多家實驗室分支,支持上門取樣或寄樣檢測服務。

檢測實驗室(部分)

結語

以上為鍛造流線檢測的檢測服務介紹,如有其他疑問可聯系在線工程師!

京ICP備15067471號-27

京ICP備15067471號-27