檢測信息(部分)

1. 什么是飛輪軸承? 飛輪軸承是用于支撐飛輪旋轉(zhuǎn)運動的核心部件,通常由內(nèi)外圈、滾動體和保持架組成,具有高承載能力和耐磨損特性。 2. 飛輪軸承的主要用途是什么? 飛輪軸承廣泛應(yīng)用于汽車發(fā)動機、風(fēng)力發(fā)電設(shè)備、工業(yè)機械等領(lǐng)域,用于減少摩擦、傳遞動力并提高機械效率。 3. 飛輪軸承檢測的主要內(nèi)容有哪些? 檢測主要包括尺寸精度、硬度、材料成分、表面缺陷、動態(tài)性能等,確保其符合行業(yè)標(biāo)準(zhǔn)和使用要求。 4. 為什么需要第三方檢測? 第三方檢測能提供客觀、公正的質(zhì)量評估,幫助用戶驗證產(chǎn)品性能,避免因質(zhì)量問題導(dǎo)致的安全隱患或經(jīng)濟損失。 5. 檢測周期通常需要多久? 檢測周期根據(jù)項目復(fù)雜程度而定,常規(guī)檢測通常需要3-7個工作日,特殊項目可能需要更長時間。檢測項目(部分)

- 尺寸精度:測量軸承內(nèi)外徑、寬度等是否符合設(shè)計公差。

- 硬度測試:評估材料表面和芯部的硬度值。

- 材料成分分析:驗證鋼材中碳、鉻等元素的含量。

- 金相組織:觀察材料的微觀結(jié)構(gòu)是否均勻。

- 表面粗糙度:檢測軸承接觸面的光潔度。

- 徑向游隙:測量軸承內(nèi)外圈之間的間隙。

- 旋轉(zhuǎn)精度:評估軸承旋轉(zhuǎn)時的跳動量。

- 振動噪聲:測試運轉(zhuǎn)時的振動和噪聲水平。

- 動態(tài)載荷能力:模擬實際工況下的承載性能。

- 疲勞壽命:預(yù)測軸承在循環(huán)載荷下的使用壽命。

- 密封性能:檢查密封件的防塵和防漏效果。

- 潤滑性能:評估潤滑劑的分布和耐久性。

- 耐腐蝕性:通過鹽霧試驗檢測抗腐蝕能力。

- 熱處理質(zhì)量:驗證淬火、回火等工藝的合規(guī)性。

- 殘余應(yīng)力:檢測材料內(nèi)部的應(yīng)力分布狀態(tài)。

- 磁粉探傷:發(fā)現(xiàn)表面或近表面的裂紋缺陷。

- 超聲波檢測:探查內(nèi)部氣孔、夾雜等缺陷。

- 扭矩測試:測量軸承啟動和運轉(zhuǎn)時的摩擦扭矩。

- 溫升試驗:記錄高速運轉(zhuǎn)時的溫度變化。

- 清潔度:檢測軸承內(nèi)部雜質(zhì)顆粒的含量。

檢測范圍(部分)

- 深溝球軸承

- 角接觸球軸承

- 調(diào)心球軸承

- 圓柱滾子軸承

- 圓錐滾子軸承

- 調(diào)心滾子軸承

- 推力球軸承

- 推力滾子軸承

- 帶座外球面軸承

- 法蘭軸承

- 陶瓷混合軸承

- 不銹鋼軸承

- 高溫軸承

- 低溫軸承

- 高速軸承

- 微型軸承

- 大型軸承

- 精密機床軸承

- 汽車輪轂軸承

- 風(fēng)電主軸軸承

檢測儀器(部分)

- 三坐標(biāo)測量機

- 硬度計

- 光譜分析儀

- 金相顯微鏡

- 表面粗糙度儀

- 游隙測量儀

- 振動測試儀

- 噪聲檢測設(shè)備

- 疲勞試驗機

- 鹽霧試驗箱

檢測方法(部分)

- 接觸式測量:使用測頭直接獲取軸承尺寸數(shù)據(jù)。

- 洛氏硬度法:通過壓痕深度測定材料硬度。

- 光譜法:利用原子發(fā)射光譜分析材料成分。

- 顯微鏡觀察:放大100-1000倍檢查金相組織。

- 輪廓儀掃描:繪制表面粗糙度的二維曲線。

- 塞尺檢測:手動測量軸承的徑向游隙值。

- 激光干涉儀:高精度檢測旋轉(zhuǎn)軸的跳動誤差。

- 加速度傳感器:采集軸承運轉(zhuǎn)時的振動信號。

- 加載試驗臺:模擬實際載荷進行性能測試。

- 高速攝像機:記錄軸承動態(tài)運行過程。

- 密封測試儀:施加氣壓檢測密封件泄漏率。

- 摩擦系數(shù)儀:量化潤滑狀態(tài)的摩擦特性。

- 鹽霧噴射:持續(xù)噴霧評估防銹能力。

- X射線衍射:非破壞性測量殘余應(yīng)力。

- 磁粉檢測:通過磁場分布顯現(xiàn)表面裂紋。

- 超聲波探傷:利用聲波反射定位內(nèi)部缺陷。

- 扭矩傳感器:精確測量旋轉(zhuǎn)阻力矩。

- 紅外熱像儀:監(jiān)測運行時的溫度場分布。

- 顆粒計數(shù)器:統(tǒng)計潤滑油中的污染物數(shù)量。

- 化學(xué)分析法:確定潤滑劑的成分和酸值。

檢測優(yōu)勢

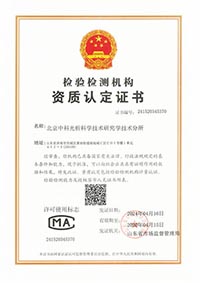

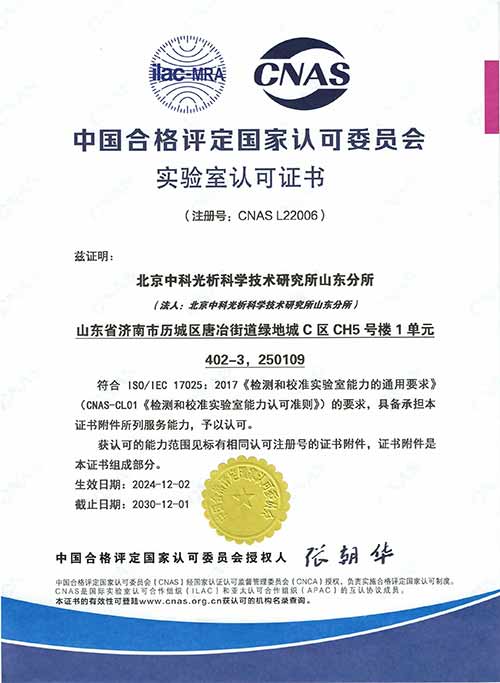

檢測資質(zhì)(部分)

檢測流程

1、中析檢測收到客戶的檢測需求委托。

2、確立檢測目標(biāo)和檢測需求

3、所在實驗室檢測工程師進行報價。

4、客戶前期寄樣,將樣品寄送到相關(guān)實驗室。

5、工程師對樣品進行樣品初檢、入庫以及編號處理。

6、確認(rèn)檢測需求,簽定保密協(xié)議書,保護客戶隱私。

7、成立對應(yīng)檢測小組,為客戶安排檢測項目及試驗。

8、7-15個工作日完成試驗,具體日期請依據(jù)工程師提供的日期為準(zhǔn)。

9、工程師整理檢測結(jié)果和數(shù)據(jù),出具檢測報告書。

10、將報告以郵遞、傳真、電子郵件等方式送至客戶手中。

檢測優(yōu)勢

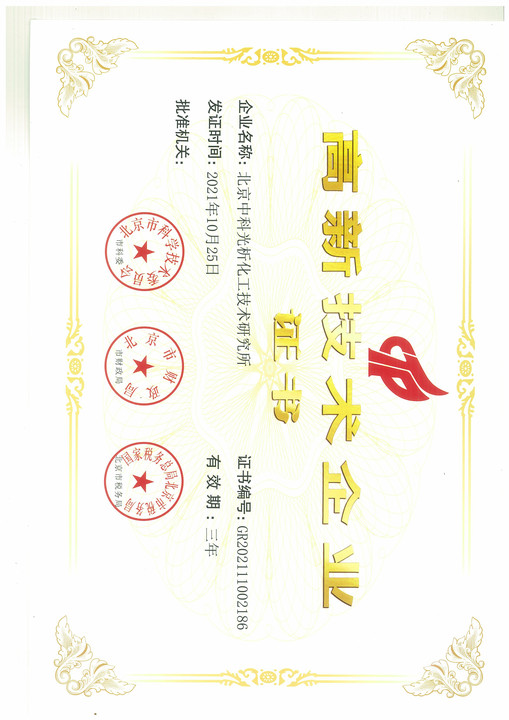

1、旗下實驗室用于CMA/CNAS/ISO等資質(zhì)、高新技術(shù)企業(yè)等多項榮譽證書。

2、檢測數(shù)據(jù)庫知識儲備大,檢測經(jīng)驗豐富。

3、檢測周期短,檢測費用低。

4、可依據(jù)客戶需求定制試驗計劃。

5、檢測設(shè)備齊全,實驗室體系完整

6、檢測工程師專業(yè)知識過硬,檢測經(jīng)驗豐富。

7、可以運用36種語言編寫MSDS報告服務(wù)。

8、多家實驗室分支,支持上門取樣或寄樣檢測服務(wù)。

檢測實驗室(部分)

結(jié)語

以上為飛輪軸承檢測的檢測服務(wù)介紹,如有其他疑問可聯(lián)系在線工程師!

京ICP備15067471號-27

京ICP備15067471號-27