檢測信息(部分)

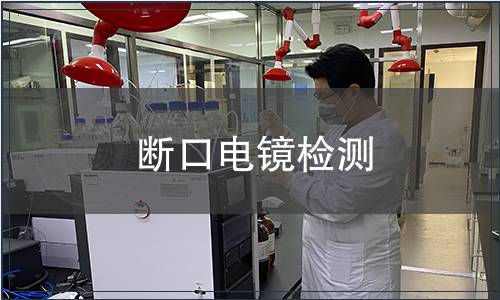

問:斷口電鏡檢測適用于哪些類型的產品?

答:該檢測適用于金屬材料、復合材料、高分子材料、陶瓷材料等斷裂失效分析,涵蓋機械零件、電子元件、航空航天部件等領域。

問:斷口電鏡檢測的主要用途是什么?

答:通過分析斷口形貌、裂紋擴展路徑及微觀結構特征,確定斷裂模式(如疲勞、脆性、韌性斷裂等),追溯失效原因并提出改進建議。

問:檢測流程包括哪些步驟?

答:流程包括樣品制備、表面清潔、鍍膜處理、SEM觀察、能譜分析(EDS)、數據采集及報告生成,全程符合ISO/ASTM標準。

檢測項目(部分)

- 斷口形貌分析:觀察斷裂表面的微觀特征,判斷斷裂模式。

- 裂紋源定位:確定裂紋起始位置及擴展方向。

- 韌窩深度測量:評估材料的韌性性能。

- 解理臺階分析:識別脆性斷裂的晶體學特征。

- 疲勞輝紋間距:計算疲勞載荷下的應力循環次數。

- 氧化腐蝕痕跡:檢測環境因素對斷裂的影響。

- 夾雜物成分分析:通過EDS分析雜質元素。

- 晶粒度統計:評估材料晶界對斷裂的貢獻。

- 二次裂紋分布:分析多源斷裂的可能性。

- 斷口三維重建:利用FIB-SEM技術還原立體形貌。

- 元素面分布圖:顯示材料成分的局部偏析。

- 微觀孔隙率:量化材料內部的缺陷密度。

- 相結構識別:結合EBSD分析晶體相變。

- 斷裂韌性計算:通過特征尺寸推算KIC值。

- 表面污染檢測:識別外來污染物導致的失效。

- 氫脆特征鑒別:分析氫致斷裂的典型形貌。

- 應力腐蝕敏感性:評估環境與應力協同作用。

- 高溫蠕變損傷:檢測長期高溫下的結構劣化。

- 鍍層結合力分析:評估涂層與基體的界面狀態。

- 動態斷裂過程模擬:結合原位拉伸臺觀察實時斷裂。

檢測范圍(部分)

- 金屬合金鑄件

- 焊接接頭

- 齒輪及軸承部件

- 航空航天緊固件

- 電子封裝材料

- 汽車底盤構件

- 石油管道材料

- 核反應堆結構件

- 3D打印金屬件

- 高分子復合材料

- 陶瓷基涂層

- 鈦合金骨科植入物

- 鋁合金車身板材

- 銅導線連接點

- 高溫合金葉片

- 鎂合金壓鑄件

- 橡膠密封件

- 玻璃制品斷口

- 碳纖維增強塑料

- 納米結構材料

檢測儀器(部分)

- 場發射掃描電鏡(FE-SEM)

- 聚焦離子束系統(FIB)

- 能譜儀(EDS)

- 電子背散射衍射儀(EBSD)

- 原位拉伸臺

- 離子濺射鍍膜機

- 超薄切片機

- 真空蒸鍍儀

- 激光共聚焦顯微鏡

- X射線光電子能譜儀(XPS)

檢測方法(部分)

- 二次電子成像:獲取表面拓撲形貌,分辨率達納米級。

- 背散射電子成像:基于原子序數對比顯示成分差異。

- 能譜面掃:繪制元素分布圖,定位成分異常區域。

- 線掃描分析:沿特定路徑分析元素含量變化趨勢。

- EBSD晶體取向分析:解析晶粒取向及相組成。

- 斷面剖面制備:利用FIB切割制作橫截面樣品。

- 低電壓模式觀察:減少電荷積累對非導電樣品的損傷。

- 動態原位觀測:結合力學臺實時記錄斷裂過程。

- 三維斷層掃描:通過層析成像重建斷口立體結構。

- 景深合成技術:提升復雜斷口形貌的清晰度。

檢測優勢

檢測資質(部分)

檢測流程

1、中析檢測收到客戶的檢測需求委托。

2、確立檢測目標和檢測需求

3、所在實驗室檢測工程師進行報價。

4、客戶前期寄樣,將樣品寄送到相關實驗室。

5、工程師對樣品進行樣品初檢、入庫以及編號處理。

6、確認檢測需求,簽定保密協議書,保護客戶隱私。

7、成立對應檢測小組,為客戶安排檢測項目及試驗。

8、7-15個工作日完成試驗,具體日期請依據工程師提供的日期為準。

9、工程師整理檢測結果和數據,出具檢測報告書。

10、將報告以郵遞、傳真、電子郵件等方式送至客戶手中。

檢測優勢

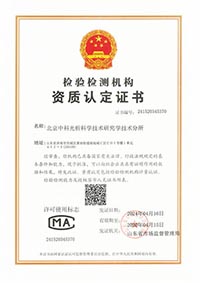

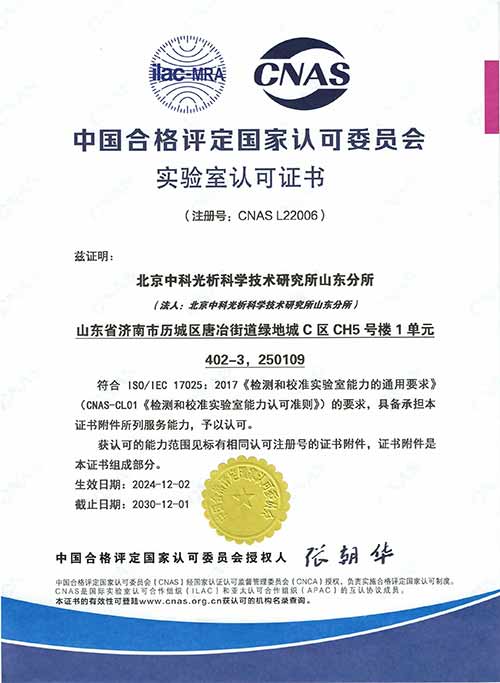

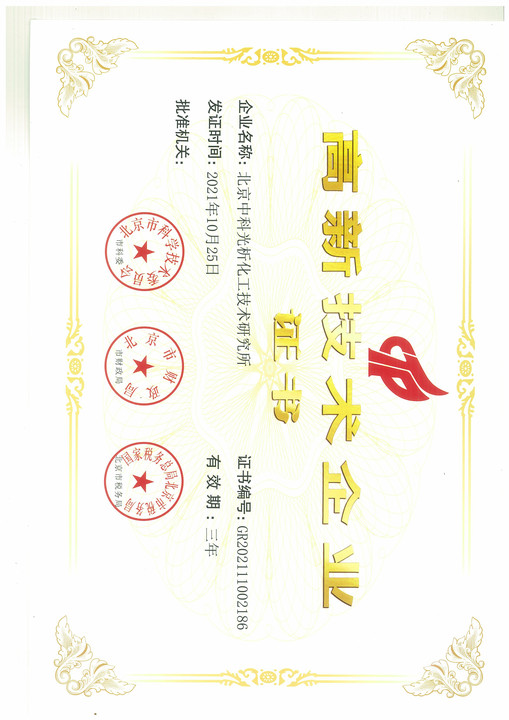

1、旗下實驗室用于CMA/CNAS/ISO等資質、高新技術企業等多項榮譽證書。

2、檢測數據庫知識儲備大,檢測經驗豐富。

3、檢測周期短,檢測費用低。

4、可依據客戶需求定制試驗計劃。

5、檢測設備齊全,實驗室體系完整

6、檢測工程師 知識過硬,檢測經驗豐富。

7、可以運用36種語言編寫MSDS報告服務。

8、多家實驗室分支,支持上門取樣或寄樣檢測服務。

檢測實驗室(部分)

結語

以上為斷口電鏡檢測的檢測服務介紹,如有其他疑問可聯系在線工程師!

京ICP備15067471號-27

京ICP備15067471號-27