檢測信息(部分)

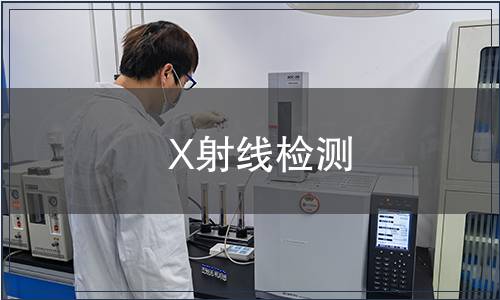

1. 什么是X射線檢測? X射線檢測是一種利用X射線穿透物體并通過成像或數據分析技術,檢測物體內部結構、缺陷或成分的非破壞性檢測方法。 2. 該類產品的用途范圍是什么? X射線檢測廣泛應用于工業制造、醫療診斷、航空航天、電子元件、材料科學等領域,用于質量控制、缺陷檢測、結構分析等。 3. 檢測概要包括哪些內容? 檢測概要通常包括樣品準備、X射線照射、圖像或數據采集、結果分析與報告生成等步驟。 4. 檢測的精度如何? X射線檢測的精度取決于設備性能、樣品特性及操作技術,通常可達到微米級甚至納米級分辨率。 5. 檢測周期需要多久? 檢測周期因樣品復雜度和檢測項目而異,通常從幾小時到幾天不等。檢測項目(部分)

- 密度測量:通過X射線吸收率計算材料的密度。

- 厚度檢測:測量材料或涂層的厚度。

- 缺陷檢測:識別材料內部的裂紋、氣孔等缺陷。

- 成分分析:通過X射線熒光分析材料元素組成。

- 結構分析:觀察材料的晶體結構或微觀組織。

- 焊接質量:檢測焊接部位的完整性和缺陷。

- 異物檢測:識別產品中混入的異物或雜質。

- 尺寸測量:精確測量內部結構的幾何尺寸。

- 腐蝕評估:評估材料表面的腐蝕程度。

- 涂層均勻性:檢測涂層厚度的分布均勻性。

- 孔隙率:計算材料中孔隙所占的比例。

- 殘余應力:分析材料內部的應力分布。

- 裝配驗證:檢查零部件裝配是否正確。

- 密度均勻性:評估材料密度的分布均勻性。

- 裂紋擴展:觀察裂紋的走向和擴展情況。

- 材料鑒別:區分不同材料或合金類型。

- 內部結構:顯示物體的內部構造或分層。

- 顆粒分布:分析材料中顆粒的大小和分布。

- 失效分析:研究材料或部件的失效原因。

- 三維成像:通過CT掃描生成三維內部結構圖像。

檢測范圍(部分)

- 金屬材料

- 塑料制品

- 電子元器件

- 復合材料

- 陶瓷材料

- 醫療器械

- 汽車零部件

- 航空航天部件

- 焊接件

- 鑄件

- 鍛件

- 管道

- 壓力容器

- 電池

- 半導體

- 食品包裝

- 藥品包裝

- 橡膠制品

- 印刷電路板

- 珠寶首飾

檢測儀器(部分)

- 便攜式X射線檢測儀

- 工業CT掃描儀

- X射線衍射儀

- X射線熒光光譜儀

- 數字X射線成像系統

- 微焦點X射線檢測系統

- 實時X射線檢測系統

- X射線測厚儀

- X射線殘余應力分析儀

- X射線晶體分析儀

檢測方法(部分)

- 透射法:通過測量X射線穿透樣品后的強度變化進行分析。

- 反射法:利用X射線在樣品表面的反射特性進行研究。

- 衍射法:通過X射線衍射圖譜分析晶體結構。

- 熒光法:檢測樣品受激后發出的特征X射線熒光。

- 計算機斷層掃描:通過多角度投影重建三維圖像。

- 實時成像:動態觀察樣品內部變化過程。

- 雙能X射線吸收法:利用不同能量X射線提高檢測精度。

- 相襯成像:利用X射線相位變化增強圖像對比度。

- 小角散射:研究納米級結構特征。

- 能譜分析:通過X射線能量分布進行元素分析。

- 層析成像:獲取樣品不同層面的二維圖像。

- 立體成像:通過多角度拍攝構建立體視覺效果。

- 數字成像:使用數字探測器替代傳統膠片。

- 微區分析:對樣品微小區域進行高分辨率檢測。

- 動態分析:觀察樣品在受力或加熱等條件下的變化。

- 定量分析:通過標準樣品對比進行定量測定。

- 定性分析:確定材料組成或缺陷類型。

- 對比增強:使用造影劑提高特定結構的可見度。

- 高分辨率成像:使用微焦點源獲取高清晰度圖像。

- 快速掃描:短時間內完成大面積樣品的檢測。

檢測優勢

檢測資質(部分)

檢測流程

1、中析檢測收到客戶的檢測需求委托。

2、確立檢測目標和檢測需求

3、所在實驗室檢測工程師進行報價。

4、客戶前期寄樣,將樣品寄送到相關實驗室。

5、工程師對樣品進行樣品初檢、入庫以及編號處理。

6、確認檢測需求,簽定保密協議書,保護客戶隱私。

7、成立對應檢測小組,為客戶安排檢測項目及試驗。

8、7-15個工作日完成試驗,具體日期請依據工程師提供的日期為準。

9、工程師整理檢測結果和數據,出具檢測報告書。

10、將報告以郵遞、傳真、電子郵件等方式送至客戶手中。

檢測優勢

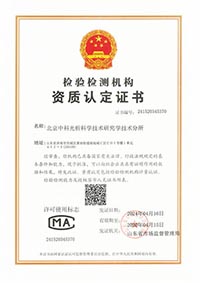

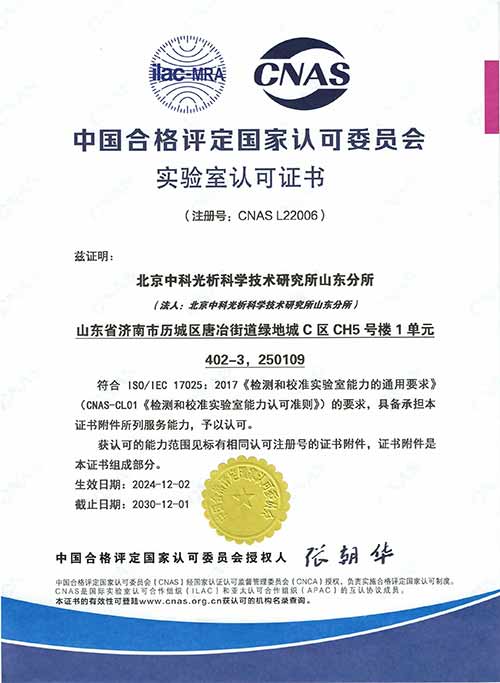

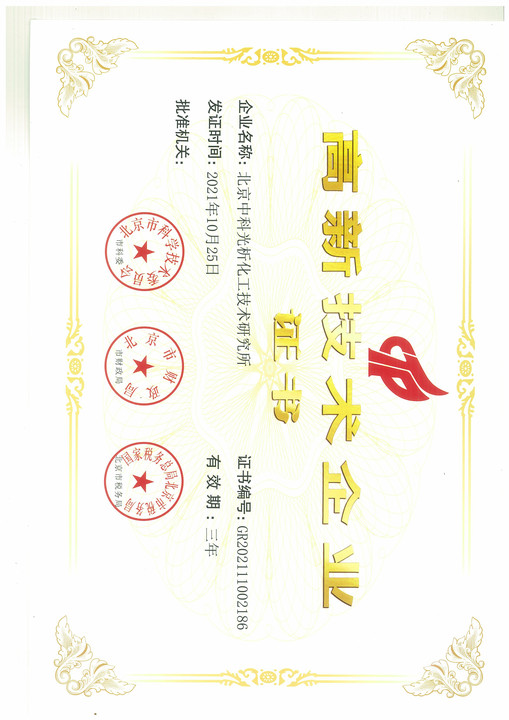

1、旗下實驗室用于CMA/CNAS/ISO等資質、高新技術企業等多項榮譽證書。

2、檢測數據庫知識儲備大,檢測經驗豐富。

3、檢測周期短,檢測費用低。

4、可依據客戶需求定制試驗計劃。

5、檢測設備齊全,實驗室體系完整

6、檢測工程師 知識過硬,檢測經驗豐富。

7、可以運用36種語言編寫MSDS報告服務。

8、多家實驗室分支,支持上門取樣或寄樣檢測服務。

檢測實驗室(部分)

結語

以上為X射線檢測的檢測服務介紹,如有其他疑問可聯系在線工程師!

京ICP備15067471號-27

京ICP備15067471號-27